- TOP

- 押出ラミネート技術のご紹介

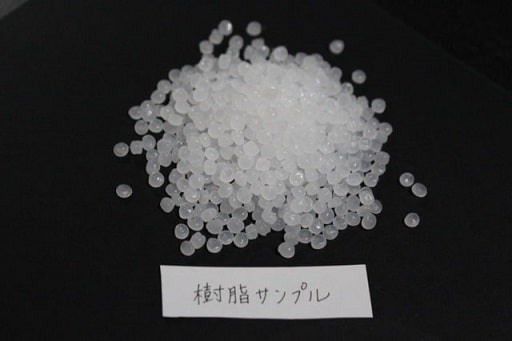

![]() 押出ラミネートとは、ペレット状または粉末状の低密度ポリエチレンやポリプロピレン・酸コポリマー等の熱可塑性樹脂を溶融し、T-ダイより押出し、紙・アルミ箔・セロハンおよび各種プラスチックフィルム等の基材に貼り合わせラミネートする技術です。溶けた樹脂そのものが接着剤の役割をするため、接着剤を加える必要がありません。

押出ラミネートとは、ペレット状または粉末状の低密度ポリエチレンやポリプロピレン・酸コポリマー等の熱可塑性樹脂を溶融し、T-ダイより押出し、紙・アルミ箔・セロハンおよび各種プラスチックフィルム等の基材に貼り合わせラミネートする技術です。溶けた樹脂そのものが接着剤の役割をするため、接着剤を加える必要がありません。

押出ラミネートのようにプラスチックフィルム・アルミ箔、紙などを貼り合わせて積層させる技術をラミネートといい、そのラミネート加工を施す機械のことをラミネーターといいます。

プラスチックの性質は熱硬化性と熱可塑性の二つに分類されます。熱可塑性プラスチックは一定温度以上まで温度を上げると溶解し液状になり、冷却すると固形化します。この性質を活かして多くのプラスチック製品が製造されています。プラスチックの成形方法としては、押出成形・射出成形・中空成形・カレンダ成形などが代表的です。押出ラミネートは、押出成形方式の技術の1つです。押出成形とは熱可塑性樹脂を溶解し形を作り、冷やして固めた後に巻取り・カッティングする方法で、フィルムやチューブ・パイプなど連続性がある形状をした製品の製造に利用されています。

押出ラミネートの最大の特徴は、必要とされる製品物性を満たす複合フィルムを比較的安価に、しかも大量に生産することに適してる点です。ドライラミネートと比較して、押出ラミネートはコストが低く、生産速度が速く、広範囲に塗工できてかつ膜厚が均一、溶剤を使わないなど多くのメリットがあります。

→ウインテックスのラミネート製品一覧を見る

押出ラミネートの主要ニーズと目的

押出ラミネートの主要なニーズと加工目的をご紹介します。

〈内容品の保護〉…強度・防湿性・ガスバリア性・遮光性・保香性・耐熱性・耐候性・給水性

〈ヒートシール性〉…製袋目的

〈商品価値〉…光沢性・透明性・印刷適正・滑り性

〈衛生性〉…無毒・無臭・残留溶剤量

〈経済性〉…低価格・生産性

押出ラミネートによる加工の種類

押出ラミネートによるラミネート製品は4種類あります。積層の状態によって片面ラミネート、両面ラミネート、サンドイッチラミネート、コンビネーションラミネートに分類されます。片面ラミネートは文字通り片面のみのラミネートです。印刷の仕上がりが美しく、最も活用されています。両面ラミネートは、基材を真ん中にして樹脂で挟むような構造をしています。両面ともヒートシールが可能です。サンドイッチラミネートは両面ラミネートとは逆に、樹脂を基材で挟む構造です。セロファンと金属箔の張り合わせをポリエチレンラミネートで行う際に使われます。コンビネーションラミネーションは押出ラミネートのこれらの手法を組み合わせて、さらに高度な機能を持たせたものを指します。

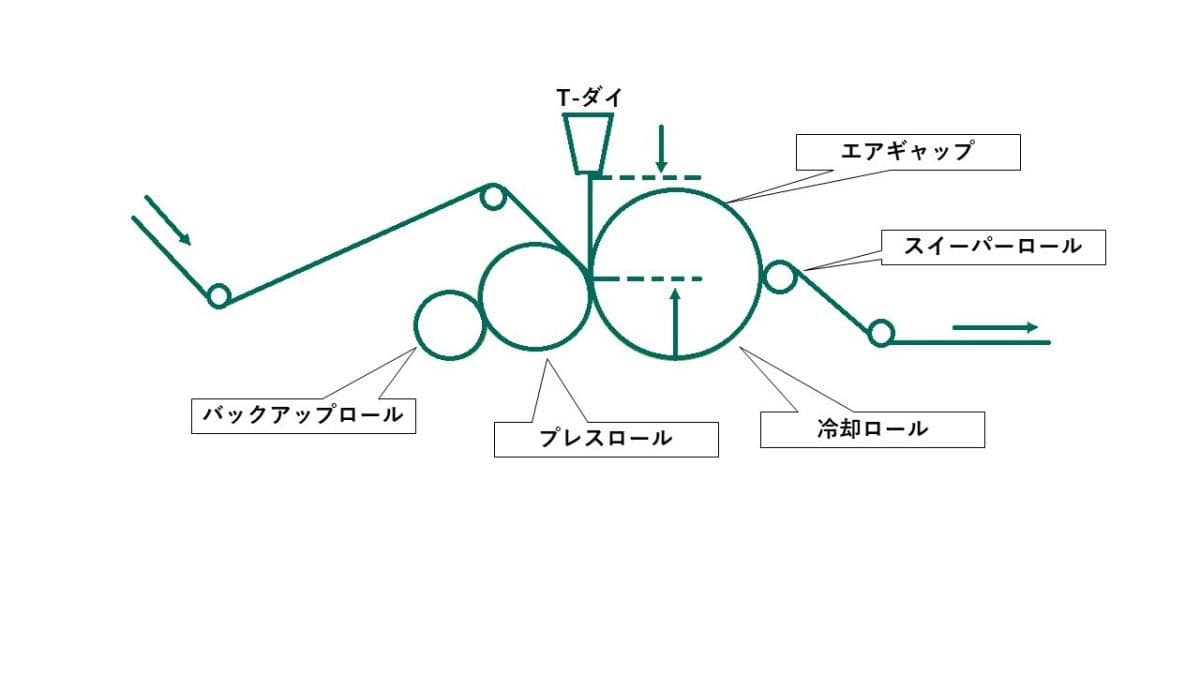

押出ラミネート機の基本構造

押出ラミネート機械の主要部は、押し出し機・T-ダイ・送出機・引取機・アンカーコーティングとなっています。押出成形には一軸と二軸型があります。ラミネーターには主に全てのプラスチックに対応可能な一軸型が採用されています。押出機によって加熱・混練・溶解された樹脂はダイを通過してフィルム状に押し出されます。T-ダイは押出機の方向にT型に設置されています。T-ダイから押出した後、二つのロールの間で紙・アルミ箔などの基材の表面に圧着・冷却させ多層化状態にします。

押出コーティング部が1つのものをシングルラミネーター、2つあるものをタンデムラミネーターと呼び分けています。

→ウインテックスの押出ラミネート設備

押出ラミネートは基材によって、軽包装・重包装に分類されます。

軽包装用押出ラミネート

基材が主にフィルムを対象とした装置で、延伸フィルム、薄紙等が基材で、複合材として無延伸フィルム、アルミ箔などがあります。

用途:お菓子、インスタントラーメン、レトルト食品、乾物、スープ用小袋

重包装押出ラミネート

基材が紙類、ヤーンクロスを対象とした装置で、紙ヤーンクロス、ワリフなどがあります。

用途:剥離紙用基材、液体容器、紙コップ、重包装用袋、総菜用袋

その他:特殊用途押出ラミネートは、基材が合板、薄鉄板などを対象とした装置です。

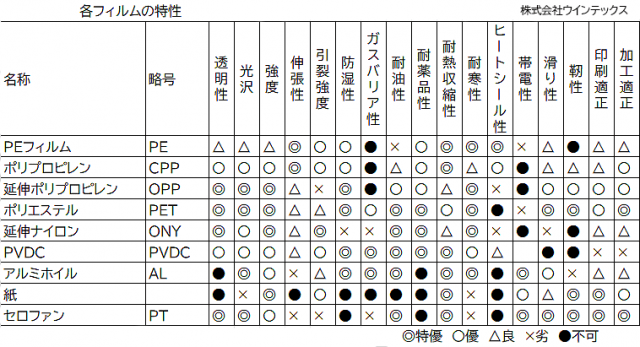

押出ラミネートに使用される主な樹脂をご紹介します。主要な低密度ポリエチレンの他ポリプロピレン・ナイロン・軟質塩化ビニルなどが使われています。風合いや柔軟性の高さ・防湿・透湿性・高張力や緩衝性など製品ごとに必要な機能性に合わせて樹脂の選定を行います。厚みはわずか0.1㎜以下ですが数種のプラスチックを積層させることにより、ガスや水蒸気を遮断するバリア性・印刷機能・ヒートシール機能など複数の条件を満たすことが可能になります。

| 樹脂の種類 | 特徴・用途 |

|---|---|

| ① LDPE (低密度ポリエチレン) |

押出ラミネートに使用される最も代表的な材料です。エチレンに適量の酸素と熱、圧力を加えることで作られます。PEは分岐や結晶度化により性質が異なり、低密度ポリエチレンは比重0.91から0.925のものを指します。通常300℃以上で加工され、この熱により空気中の酸素で溶融樹脂膜の表面が酸化される現象を利用し、基材との接着力が支えられます。低密度ポリエチレンにスリップ剤、帯電防止剤等を添加して滑り性や静電気による帯電を改善する事も可能です。 |

| ② PP (ポリプロピレン) |

石油の分解ガスに含有されるプロピレンガスを原料として作られます。PPの加工は、ポリエチレンベースとした樹脂とは著しく異なるため、専用機の比率が高い機械構成もアンカーコート部を有しないシンプルな構造であるため、高速加工に特化できます。OPP/PPラミ構成が安価なピロー包材として大きな市場を有していることも起因していると考えられます。OPP/PPラミ構成が安価なピロー包材として大きな市場を有していることも起因していると考えられます。OPP/PPラミ包材は高速充填適正、防湿性に優れている為、AC剤が不要でありAC剤の残留溶剤の心配がありません。 |

| ③ EVA (エチレン酢酸ビニル共重合体樹脂) |

一般的には、LDPEの低温シール性、柔軟性を改良する目的で使用されます。この樹脂は、LDPE等とは違い高温加工温度での生産は、できない樹脂です。酢酸ビニルが高温で加工すると、分解が進み酢酸が発生する。加工温度としては、240℃~270℃が一般的であります。尚、金属接着性があるのでサンド繰出器からアルミ箔を出て加工することがあります。欠点としては、金属腐食性があります。 |

| ④ LLDPE (直鎖状低密度ポリエチレン) |

低密度で分岐が少なく、引っ張り伸びが大きく切れにくい性質があります。この樹脂の最大の特徴は、LDPEと比較してシール強度・ホットタック性、衝撃強度が優れていることです。但し、LDPEと比較すると加工温度290℃程度であり、表面酸化を十分に得られず、樹脂の分解が発生し、シール性・ホットタック性が劣化してしまいます。その為、オゾン発生装置等で強制的に表面酸化させて基材に直接ラミネートすることが一般的になっています。 |

| ⑤ 酸コポリマー |

代表的な樹脂としてはEAA(エチレンアクリル酸重合体)、EMAA(エチレンメタクリル酸共重合体)及びアイオノマー等があります。 これらの樹脂は、いずれも低温シール性、ホットタック性に優れているとともに、耐ピンホール性・突き刺し強度・耐油性も良好です。 高速充填される粉末食品(ふりかけ・スープ)等に多く用いられ、さらに金属との接着性が良くアルミ箔にアンカーコート無しでラミネート加工が可能です。 一部の薬品に対し優れた耐内容物性を有することにより、医薬品・工業材料等の製品にも広く用いられています。 |

押出ラミネートでは基材に前処理を施して、押出樹脂との接着強度を上げます。

前処理方法の種類

アンカーコート(AC)処理/コロナ処理/オゾン処理/フレーム処理/プリヒート処理/プラズマ処理/電子照射処理

| 軽包装ラミネート前処理の種類 | 特徴・用途 |

|---|---|

| アンカーコート(AC)処理 |

一液型と二液型があります。ベース基材にアンカーコート剤を塗布、乾燥させてラミネートします。サンド材にも処理することがあります。 |

| コロナ処理 |

ベース材が薄紙の時、一般に印刷面ラミネートの場合は不要です。無地基材が経時変化でヌレ張力が低下しているとき(サンド材も同じく)、必要によりサンド材がアルミの時などです。 |

| オゾン処理 |

融解樹脂を酸化促進させて接着力向上に寄与します。樹脂温度を高温にしなくても、接着面が酸化します。従って、反接着面の酸化を抑えられるので、ヒートシール性の改善など品質を向上させる効果があります。 |

| 重包装ラミネート前処理の種類 | 特徴・用途 |

|---|---|

| アンカーコート(AC)処理 |

一部強接着を要求される商品で、オゾン臭を嫌う商品に使われます。 |

| コロナ処理 |

紙ラミネートで接着力確保に重要視されています。ほとんどの紙ラミネートでは前処理としてコロナ処理が採用されています。 |

| オゾン処理 |

融解樹脂を酸化促進させて接着力向上に寄与しています。コロナ処理と併用で使用されている。 |

| フレーム処理 |

都市ガス、LGPガス等を燃焼させて炎を直接、紙面に当ててヌレ張力向上、プリヒート、酸化雰囲気、紙の毛羽取り効果があります。オゾン臭が付かないので液体容器に採用されています。コロナ処理と比較するとランニングコストがかかります。 |

| プリヒート処理 |

ヒーターロールにより紙面温度を上げて接着力向上に寄与します。熱源として、スチームか電気を用います。使用方法によっては、紙に含有の水分を蒸発させベーパ状態の時ラミネートすると、逆に接着力を低下させます。 |

| プラズマ処理 |

フレーム処理と同等の接着力向上効果がありますが設備コスト、ランニングコストがかさむのでほとんど採用されていません。 |

| 電子照射処理 |

接着力向上に寄与しますが、コストがかさむのでほとんど採用されていません。 |

アンカーコート 押出ラミネートに使われるアンカーコート(AC)剤の特徴

| 分類 | 特徴 |

|---|---|

| チタン系 | 希釈溶剤はヘキサン、一液型です。 他のアンカーコート剤と比較すると初期接着性に優れており、耐水性・耐油性・耐煮沸性・耐寒性・経済性はやや劣ります。引火性・加水分解性を有します。膜硬度は柔軟で、エイジングは不要、再使用はできません。 固形分濃度:3〜5% |

| イミン系 | 希釈溶剤はメタノール+水、一液型です。 初期接着性と経済性に優れており、耐油性・耐寒性も良いですが他のアンカーコート剤と比較して耐水性・対煮沸性はやや劣ります。引火性は弱く、加水分解性はありません。塗膜硬度は固く、エイジング不要で再使用できます。 固形分濃度:0.5〜1% |

| イソシア系 ウレタン系 |

希釈溶剤は酢酸エチル、二液型です。 初期接着性は普通~やや劣ります。耐水性・耐油性・耐煮沸性に優れています。耐寒性と経済性はやや劣ります。引火性が有り、加水分解性はありません。塗膜硬度は普通でエイジングを要します。再使用可能です。 固形分濃度:3〜5% |

押出ラミネートには、素材・前処理など様々な要素があり、それらを貼り合わせる素材の特性やご使用になる用途・目的に応じて選ぶ必要があります。まずはお気軽に貴社のご要望をお問い合わせください。

ウインテックスには、食品業界・医療業界・鉄鋼業界・建築業界など様々な分野で押出ラミネートの豊富な実績・ノウハウがございます。

必ず貴社のご要望にお応えするご提案が可能です。