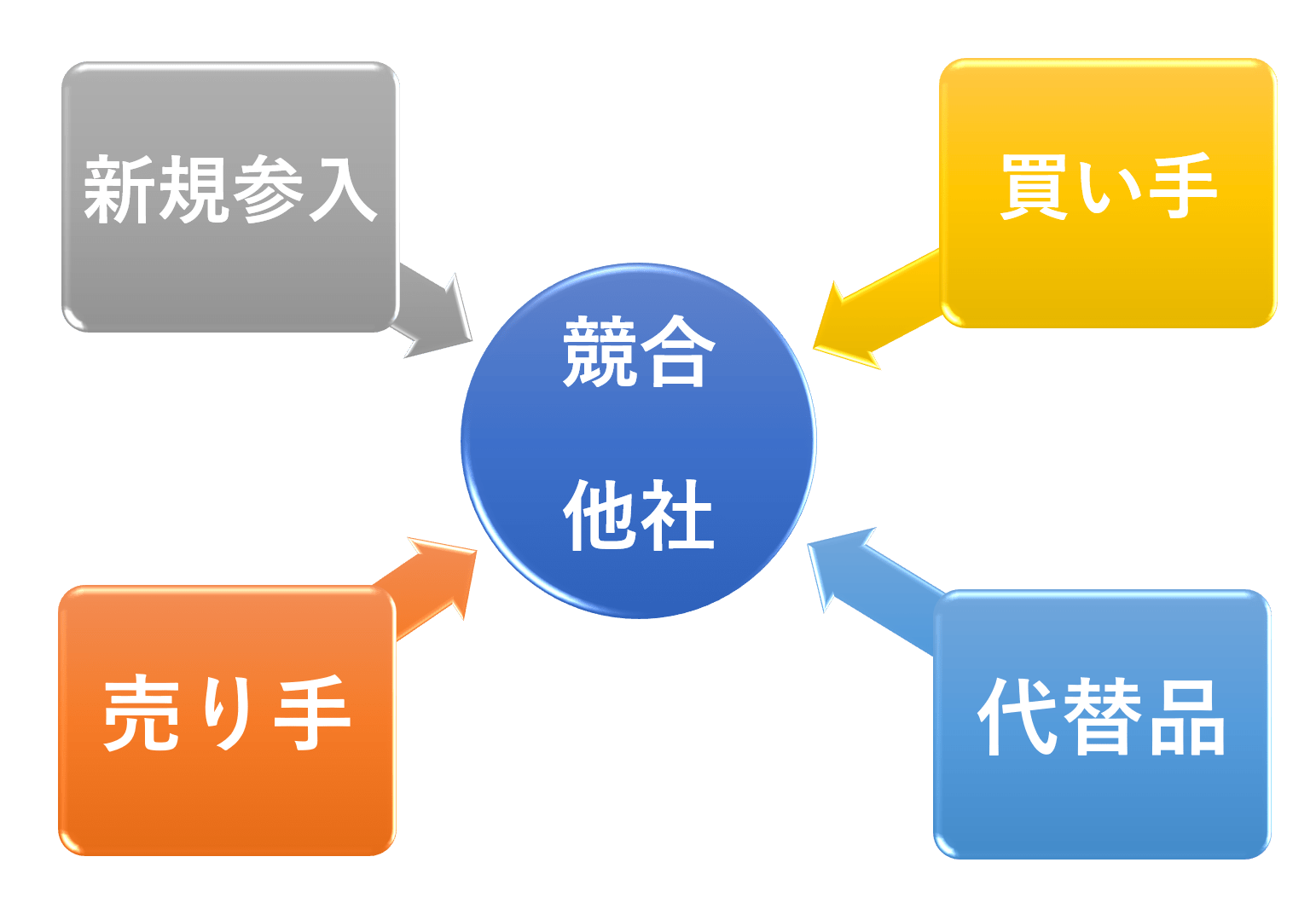

5フォース分析

Five Forces=「競合他社(Rivalry)」「買い手(Buyer Power)」 「 売 り 手(Supplier Power)」「 代替品(Threat of Substi tutes)」「新規参入(Barriers to Entry)」

では早速、競合他社・買い手・売り手・代替品・新規参入の存在と力関係を洗い出し製品の競争環境を確認しましょう。「新規参入障壁は高いか低いか」「売り手と買い手はどちらが強いか」「代替品は存在するか」も同時に考えていきましょう。工場改善の方法は無数にありますが、まずは自社の製品や経営を主軸におき事業の競争環境を把握しなければ誤った方向に舵を切ることになりかねません。代替品や新規参入を考えるにはある程度の市場理解が必要なため5フォース分析を行うことでより俯瞰的な視点で自社の製品を見つめることができます。そして実際に分析をしてみるとこの先10年、20年先を考えても代替品や新規参入もない紛れもないブルーオーシャンだったというケースはほぼないはずです。利益を上げるために単純に値上げという手段で対応すると市場における自社の製品のポジションが揺らいでしまうということが可視化されたのではないでしょうか。

工場改善とは工場の作業効率を上げ無駄を省き、高品質・原価低減を実現しさらなる利益を上げるための施策です。このコラムでは製造業における工場改善の必要性(利益を上げるためになぜ値上げではなく原価低減が必要なのか)や、あなたの工場でもすぐに活用できる工場改善の具体的な施策と注意点を分かりやすく解説します。さらにコラムの最後ではよくあるお悩み別に解決策のご提案を致します。ぜひ最後までお付き合い下さい。

→工場改善に役立つ製品・機械設備を見る

工場改善の必要性 会計と経営の視点で考える

![]() 企業の存在意義は利潤(利益)の追求です。会計視点で考えると利益とは販売価格から原価を引いたものです。工場で収益改善をしようと考える場合はまず原価低減方法を模索する必要があります。もちろん利益を上げるために単純に売り値を上げるという方法もあります。ですが多くの経営者はその方法を採用する際は非常に慎重になります。なぜなら他社製品との差別化が明確になっていない製品で売り値だけをつり上げれば顧客を失うことになるからです。そのため原価低減を本気で考える前に、なぜ売値を上げるのではなく原価を下げなければいけないのか。会計視点よりさらに俯瞰した経営の視点から確認してみましょう。製品環境を取り巻く事業分析の方法には5フォース分析というものがあります。業界の競争状況を明確にし、製品のポジション・競争要因を明確にできる方法です。簡単なフレームワークですのでぜひ自社に当てはめてみてください。

企業の存在意義は利潤(利益)の追求です。会計視点で考えると利益とは販売価格から原価を引いたものです。工場で収益改善をしようと考える場合はまず原価低減方法を模索する必要があります。もちろん利益を上げるために単純に売り値を上げるという方法もあります。ですが多くの経営者はその方法を採用する際は非常に慎重になります。なぜなら他社製品との差別化が明確になっていない製品で売り値だけをつり上げれば顧客を失うことになるからです。そのため原価低減を本気で考える前に、なぜ売値を上げるのではなく原価を下げなければいけないのか。会計視点よりさらに俯瞰した経営の視点から確認してみましょう。製品環境を取り巻く事業分析の方法には5フォース分析というものがあります。業界の競争状況を明確にし、製品のポジション・競争要因を明確にできる方法です。簡単なフレームワークですのでぜひ自社に当てはめてみてください。

5フォース分析 自社製品の市場を知る

工場の原価の内訳 材料費・労務費・経費

それでは利益を上げるために工場改善に取り組んで原価低減を実現する方法を考えていきましょう。まず原価には何が含まれているのかご存知でしょうか。製造原価は「材料費」・「労務費」・「経費」に分類されます。

材料費=製造に必要材料原材料・素材費・燃料費・備品や工具など

労務費=製造を行う従業員に支払う費用(給料・賞与・福利厚生費)

経費=上記以外の費用。減価償却費・修繕費・電気代や倉庫のレンタル料水道光熱費など

材料費は前期未在庫がある場合、当期材料費=期首材料棚卸高+当期材料仕入高-期末材料棚卸高で求めます。

当期総製造費用 = 当期材料費 + 当期労務費 + 当期経費

当期製品製造原価 = 当期総製造費用 + 期首仕掛品棚卸高 – 期末仕掛品棚卸高

また原価は直接費・間接費に分けられます。材料費・労務費は直接費、減価償却費や家賃などは間接費です。売上原価は売れた商品の仕入れや製造に対しての原価であるのに対して、製造原価はものを作る際に発生費した費用のことを指します。

上記を踏まえて原価低減のために「材料費」・「労務費」・「経費」のいずれかを削減する必要があります。しかし削るべきでない部分を削ることは品質の低下や生産性の低下にもつながるため注意が必要です。工場改善で利益を確保するためには「削るべき費用・無駄を徹底的に排除すること」に注力して下さい。特に重要なのは現場に「なぜ原価低減が必要なのか」を会計的・経営的視点を踏まえて徹底的に周知共有し、工場一丸となって無駄の発見・改善に取り組むことです。

自動倉庫・自動搬送装置・自動梱包装置 省人化・省工程・省コスト

自動倉庫・自動搬送システム・自動梱包機で省人化・省工程!コスト削減!

ペスメルは、自動倉庫・自動搬送装置・自動梱包装置などのラインをワンストップで提供できます。主に製鉄・コイルや、製紙業界向けのロール品、自動車タイヤなどに対応しています。

ペスメルを導入することによって、省人化によるコスト削減、倉庫内スペースの有効活用、ヒューマンエラーの削減、作業効率向上など多くのメリットがあります。

梱包作業や出荷も自動で行うため、従来在庫の移動や並べ替えの労力も削減できます。

貴社のご状況に合わせてオーダーメイドの自動化システムをフルラインナップで設計可能です。

輸送コストを削減するフレコンバック 完全な角型を保持

コンテナ積載効率向上で輸送コストを大幅削減!

ホリキューブは特殊な内袋の構造で充填後も角型を保持するフレコンバックです。通常のフレコンバックと比較すると、段積み時の安定性にも大きな差が見られます。丸く膨らんだフレコンバックは、コンテナ積載時にデッドスペースを多く発生させますが、ホリキューブは、コンテナに無駄なく積むことができる角型で、コンテナのデッドスペースを大幅削減します。

ホリキューブによって実際にコストを削減した事例をご覧に頂くには、以下のホリキューブカタログをダウンロードしてご覧ください。ワンクリックですぐにダウンロードできます。

工場原価が上がる要因 原価を押し上げる無駄につながる根源的な4つの要素

原価を押し上げる無駄につながる根源的な4つの要素

① 作業者の手待ち時間② 不良品・ロスミス③ 不必要な人やモノの移動④ 備品・工具管理の不行き届き

改善施策1 5Sの推進

5S=「整理」「整頓」「清掃」「清潔」「しつけ」

工具など必要なものを探す作業はなるべく減らすべきものです。なぜなら工具を探す時間と手間は製品に価値を与えるものではないからです。「整理」「整頓」「清掃」「清潔」が徹底されると不用品の山から必要なものを探す手間を省くことができリードタイムの短縮、スペースの有効活用によるコストの削減が実現できます。またそのシステムを全従業員で維持していくためにはルールとして浸透させる「しつけ」つまり社員教育も必要です。

工場のパレット保管スペースを削減 ホリコンパレット

パレットの重ね置き高さを8割削減!工場のパレット保管を省スペース化!

ホリコンパレットは4.7kgの軽量かつ省スペースなプラスチックパレットです。工場内にパレットを保管する場合、安全性のため高さにある程度の制限が必要になります。ホリコンパレットなら20枚積み上げても通常パレットの8割以下の高さで、工場の整理整頓にも効果的です。

ホリコンパレットの製品仕様

幅 x 奥行:1100mm x 1100mm パレット高: 58.5mm

差込サイズ:184mm(幅)x55mm(高)

改善施策2 標準作業の設計

標準作業とは品質条件をクリアした製品を効率的に作るために、無駄なく誰でも繰り返してできるように構成された手順のことです。標準作業は1つの工程ごとではなく、原料の入荷から各製造工程、出荷までの流れ全体がスムーズになるよう設計する必要があります。

標準作業は繰り返し作業であることと、人の動きを中心として考える必要があります。近年注目されている人間工学という学問でも人間が自然な動きで動けるよう環境設計することは事故やミスの軽減につながると言われています。

標準作業はタクトタイム・作業順序・標準手持ちの3要素で構成されています。タクトタイムは製品1つを何秒で作るかという時間です。作業の1サイクルをタクトタイムに合わせていくことが重要です。作業順序は作業者が運搬・機械の取付取り外し・加工組立作業を最も効率的に行う順序であり、現状考えられる最適解である必要があります。

標準手持ちは同じ手順で繰り返し作業ができるための必要最低限の手持ちのことです。標準手持ちを設定し遵守することで作業ロスが可視化され無駄が削減できます。

工場改善施策を実施する際の注意点 QCDSE

★QCDSEの観点で工場を分析する。

QCDSEとは、作業現場での事故が危険なものになりやすく、納期に厳しく、かつ不良品が許されない建設業界でよく使われる概念です。

Q-Quality(品質)

C-cost(コスト)

D- Delivery(工程・工期)

S-Safety(安全)

E- Environment(環境)

改善施策の実行前、実行後に上記がどう変化するのかに注意しましょう。現場に合わない改善施策を導入すると、この5つのバランスが崩れ不良品や事故の発生、高原価・納期の遅れにつながります。工期短縮によって安全確認が不十分になり労働災害が発生したり、原料のコストダウンで品質低下を招くことは避けなければならない事態です。

改善後の注意点 適切な生産速度

改善後の注意点

現場の意識が高まり生産性を向上し作業の遅れが改善できた際にも注意点が1つあります。それは「必要以上に速すぎる」ということです。必要以上に速く製品が出来上がると在庫を抱えることになってしまいます。在庫には品切れを防ぎ顧客満足を高めるというメリットもありますが、同時に流動性の低い資産でありキャッシュフローが減少するリスクがあります。売れて代金を回収するまで利益が発生せず、在庫の保管には倉庫の賃料・水道光熱費・人件費などの在庫維持費が発生します。さらに製品が完成することによって製造費用は発生しているにも関わらず、保有期間が長引くと品質劣化や陳腐化につながり利益を上げるための適正な価格での販売が難しくなります。

工場改善で無駄を省いた理想の状態とは?

速すぎず遅すぎず「必要な時に必要なものを必要なだけ製造する」ジャスト・イン・タイムが理想の状態です。

ジャストインタイムの原則=「確定受注」

売れるものだけを迅速に製造するためには確定受注の原則に従って、後工程が前工程に必要な量だけを取り、前工程は引き取られた分だけつくるために「工程を流れ化する」「必要量の把握」「属人化しない視覚的コミュニケーションの改善=生産指示情報の見える化」「段取りの効率化による小ロット化」を意識しましょう。

工場の安全性に関する法律とは 労働安全衛生法

労働安全衛生法とは、労働者の安全と健康を保護するために昭和47年に制定された法律です。労働安全衛生法の目的は「職場における労働者の安全と健康の確保」及び「快適な職場環境の形成を促進すること」にあります。労働安全衛生法で保護される業種は工場に限りません。規模の小さい事業場の場合は適用されない規制もあります。しかし労働安全衛生法は、高度経済成長期に機械の大型化や複雑化を背景に労働者の安全と健康を守るために作られた法律であるため、工場の安全な組織体制の構築方法など参考になる項目が多数あります。工場などの製造業に関連する特別な決まり事も多く、工場の安全性を改善する場合は一度チェックしてみてください。

工場の安全性を守る組織体制 労働安全衛生法

製造業においては、常時300人以上の労働者を使用する場合に、「総括安全衛生管理者」を選任する必要があります。総括安全衛生管理者は、「安全管理者」「衛生管理者」を指揮し、労働者の危険や健康障害防止措置、安全または衛生のための教育の実施、健康診断の実施、健康保持促進のための措置、労働災害の原因の調査及び再発防止対策などの業務の統括管理を行う立場です。

「安全管理者」は、製造業においては常時50人以上を使用する事業場で選任が必要です。安全管理者は、統括安全衛生管理者が統括管理する業務のうち、安全に係る技術的事項を管理し、作業場を巡視し、設備や作業方法に危険の恐れがあるときは直ちに危険防止措置を講ずるという役割があります。

「衛生管理者」は、常時50人以上の労働者を使用する事業場で選任する必要があります。騒音が激しいボイラー製造や、土石などの塵埃・粉末が著しく飛散する場所での業務など、健康上特に有害な業務の場合は、常時30人以上で選任が必要です。衛生管理者は、統括安全衛生管理者が統括管理する業務のうち、衛生に係る技術的事項を管理する役割があります。

粉体のフレコン自動充てんで、作業改善・粉じん爆発対策に! EMDE全自動フレコン充填機

過酷になりがちな粉体の充填作業を完全自動化し、作業環境を向上!

フレコンバック自動充てん機「EMDE」は、粉体・粉粒体のフレコンバック充填のパレット供給から充填、投入口縛り、出荷までを全自動化できるシステムです。

粉体の充填作業の現場は過酷な環境になりがちです。

粉体や粉粒体が空気中に舞い、作業者に大きな負担がかかります。エムデを導入することでオペレーターの作業はパレットやフレコンのマガジンへの装填や、フレコン搬出のみになります。

最大40袋/時間当たりの充填が可能です。

パレットのPPバンド・PETバンド結束作業を直立姿勢で快適に! エルゴパック

パレットにバンドを通し結束する作業を一度もかがまずに直立姿勢でできる半自動化機械。

エルゴパックは「パレットにバンドを通し」「溶着し」「カットする」一連の作業を快適化する半自動化ツールです。

通常、パレットを結束する際は作業者がパレットの周りを何度も回り込み、パレットの下にくぐらせたバンドをかがんで拾い上げ、何度も姿勢を変えて腰に負担をかけながら行うことになります。

その結果、慢性的な腰痛を引き起こす可能性もあり、作業者の長期的な健康を損う恐れがあるのです。

エルゴパックは健康意識が高いドイツで、作業者の腰痛予防など健康と安全のために開発された機械です。

パレットのバンド結束作業を行う現場に導入することで、作業者の長期的な健康と安全を守ることができます。

無駄を省き高品質な製品を作っても自社の製品に合わない効率の悪い物流容器を使用すると人件費・輸送費・管理費に無駄が発生します。株式会社ウインテックスではあなたの工場を改善するための様々な製品・設備機械を取り扱っています。ここからは工場改善に役立つ弊社の製品をお悩み例別にご紹介します。※画像をクリックすると詳細ページへ飛びます。

お悩み例①

「コンテナ費用を抑えたい」「輸送効率を上げたい」

お悩み例② 「パレット保管スペースを削減したい」「木製パレットの木くず混入をなくしたい」

お悩み例③ 「梱包作業時間を短縮したい」「梱包作業を省人化したい」

お悩み例④ 「自社の要望にマッチした設備で工場を一部、または全部自動化できるか検討したい」

工場改善は製造業の永遠の課題です。作業効率を上げる物流容器や設備機械に興味をお持ちの方はぜひ一度お気軽にお問い合わせください。株式会社ウインテックスはあなたの工場に最適な解決策をご提案致します。